在當代智能制造、生物醫學與人機交互深度融合的背景下,柔性傳感器正成為下一代智能系統的關鍵技術支撐。從皮膚仿生觸覺系統到智能健康監測,再到植入式治療設備,高性能傳感器正在向柔性化、微結構化、智能化發展。

為追求靈敏度、響應速度與穩定性,微型傳感器的設計與構建往往面臨“材料性能-結構強度-功能表現”之間的多重折中。隨著柔性電子與軟體機器系統的興起,傳感器的多層復合結構與復雜界面成為性能提升的瓶頸所在。微納3D打印技術的引入,為傳感器在設計自由度、精度調控、材料集成和功能構建方面帶來突破,在構建高靈敏、高頻響、生物兼容及可植入傳感系統中的發揮了關鍵作用。

科研應用案例一:南方科技大學郭傳飛課題組精準制造超細微柱,賦能界面增韌+高靈敏感知雙效提升

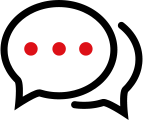

柔性觸覺傳感器是構建智能機器人、可穿戴設備與人機交互系統的關鍵基礎器件。面對高剪切應力、大變形等復雜工況,多層柔性傳感器器件常面臨界面脫層、信號不穩定等技術瓶頸。為實現“既牢固又靈敏”的性能兼顧,南方科技大學郭傳飛教授團隊以人造皮膚傳感為出發點,提出了通過微納結構界面增強器件機械強度與信號響應性能的設計思想。研究團隊利用一種超強韌性的超支化聚氨酯(HPU)材料,通過微納3D打印技術構建出垂直排列的微柱陣列界面。與傳統界面增強方法相比,該微柱結構不僅顯著提高了界面韌性(可達5095 J/m2),還因其在微尺度下避免裂紋擴展,使得整個傳感器具備優異的壓力靈敏度與動態響應能力(可響應7 kHz以上的高頻壓力刺激)。

圖. 微柱結構界面的粘接性能。

為精準制造微米級微柱結構,研究團隊采用摩方精密microArch? S230 (精度:2 μm) 3D打印設備,高效打印出多個尺寸等級的微柱模具,并用于構建HPU微柱陣列粘接界面。該成果為柔性傳感器的發展開辟了一條可行性路徑:利用微納3D打印構建微結構力學界面,使其既具韌性,又具傳感功能,有效實現“結構-功能一體化”的多層柔性系統。

原文鏈接:https://doi.org/10.1016/j.matt.2025.102221

科研應用案例二:理論突破,從有限元模擬到微觀接觸力學的建模設計

近幾十年來,具有高靈敏度的電容式壓力傳感器 (CPS) 在醫療監測、人工智能和軟機器人等應用中具有較大潛力。提高靈敏度主要集中在材料設計和結構優化上,褶皺、金字塔和微柱等表面微觀結構被證明是有效的。

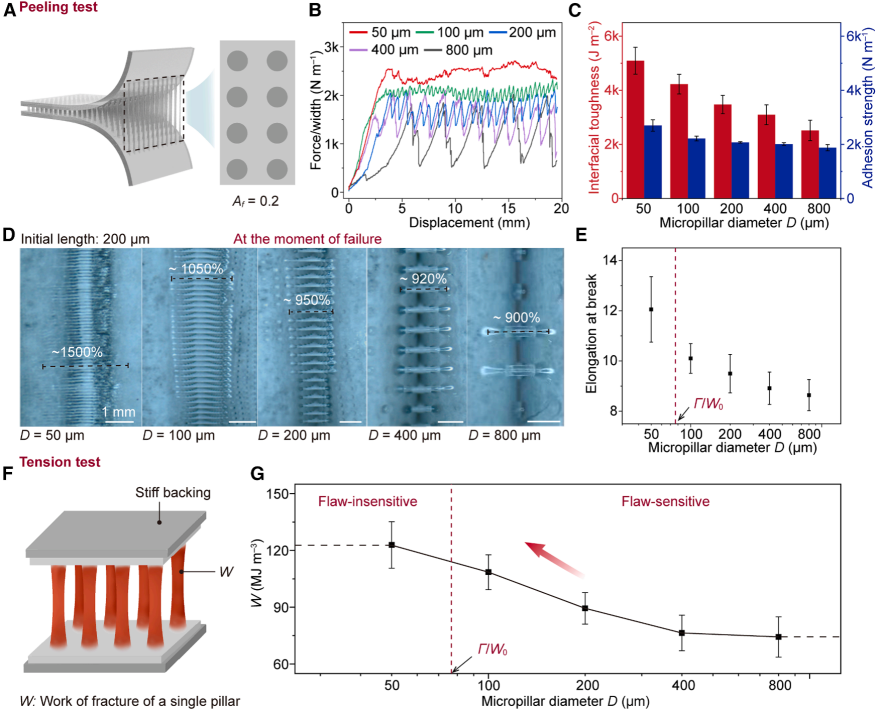

來自中國科學技術大學的團隊,本文以正弦波曲面為代表模型,通過接觸力學分析闡明了靈敏度增強的內在機制, 并通過有限元和實驗驗證了理論結果。經研究表明, 通過優化材料屬性(如楊氏模量和相對介電常數), 調整表面粗糙度和襯底厚度,可顯著提高傳感器靈敏度。當幅值-波長比值約為0.2時,傳感器靈敏度達到最高水平。這些結果為設計超靈敏CPS提供了關鍵指導, 強調了介質-空氣間隙相互作用在提高靈敏度方面的作用,為超靈敏電容壓力傳感器的未來設計提供了有價值的指導。為了制備出正弦波結構的介電層,研究團隊利用正弦波結構模型3D打印出樹脂結構作為模具,并使用到摩方精密微納3D打印系統:S130(光學精度:2微米),從而更好地揭示表面微結構的幾何參數(如波幅與波長比H/λ)對壓力靈敏度的直接影響。

而該理論框架,不僅為后續傳感器結構設計提供了定量優化依據,也進一步凸顯微納3D打印在可控制造復雜微結構方面的重要性,能夠在亞微米甚至納米尺度上精準構建具有設定彈性模量與電性能的微結構,實現設計—制造—性能的閉環優化。

圖(a)波浪形微結構壓力傳感器的制作工藝;(b)微結構圖像,總厚度為970μm,峰谷高度為74μm,波長為200μm

論文鏈接:https://doi.org/10.1007/s10409-024-24619-x

科研應用案例三:受皮膚感知器官啟發的新型3D打印自修復,非觸覺與觸覺多功能柔性傳感器

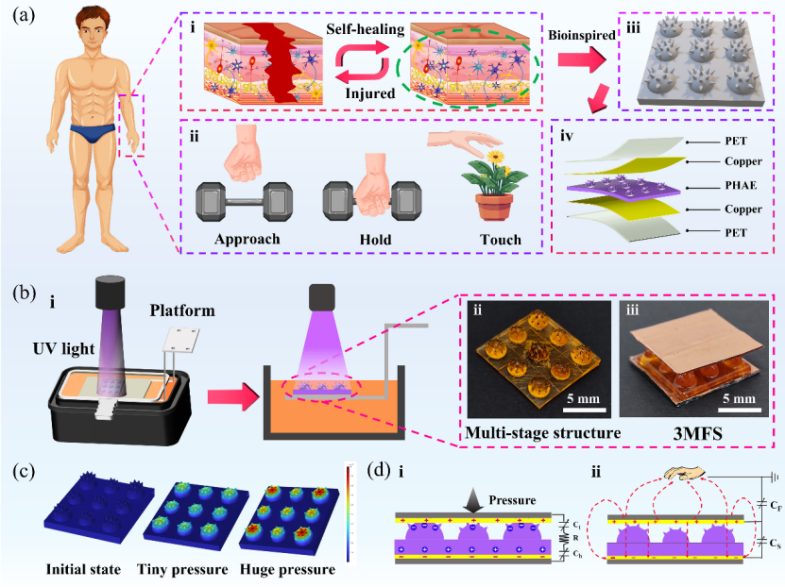

隨著智能穿戴設備和人機交互技術的快速發展,柔性傳感器展現出了巨大的發展前景。然而,制備具有多種功能的柔性傳感器仍然是一個相當大的挑戰。來自廣西大學的科研團隊,成功開發了一種新型3D打印多功能柔性傳感器(3DMFS),實現了微壓感應、動態接近感知、內在自愈等多種功能的集成。該傳感器利用多級仿生結構的介電層設計和雙電層效應(EDL)的結合,實現了2.449 kPa-1(<0.5 kPa)的高靈敏度,58 ms的快速響應時間,0.5 Pa的最低檢測限,以及0.1%的超高壓力分辨率。并且傳感器在完全受損后,依靠自身的自修復能力仍能恢復原始靈敏度的95%。

研究團隊受此設計了一種具有表面凸起的兩級間歇結構,與傳統的微柱、半球、金字塔等均質結構不同,這種分級結構的設計,通過讓第二級結構分擔部分壓力,使得整體的結構變形不會迅速飽和,并且保護一級結構在高壓下免受損壞。傳感器的自愈合性能通過使用具有本征自修復特性的材料實現,其整體采用經典的三明治形式封裝。實驗所用仿生間歇結構介電層,是利用摩方精密面投影微立體光刻(PμSL)3D打印技術(microArch S230,精度:2 μm)制備而成。

圖. 器件結構設計與制備策略

該研究利用傳感器的多功能傳感特性,證明了該傳感器在智能假肢,智能可穿戴等領域的應用潛力。未來,該研究團隊還將致力于將觸覺傳感信息與機器學習相結合,實現對不同材料種類和表面形狀類型的準確感知,應用到具身智能領域(比如仿生、類人機器人)中。

原文鏈接:https://doi.org/10.1016/j.coco.2025.102287

傳感器作為連接現實世界與數字系統的“觸角”,其性能直接決定了智能系統的感知邊界。微納3D打印技術在制造精度方面的優勢、結構設計自由度和材料兼容性,在柔性、智能、生物可融合傳感器領域發揮出顛覆性作用。隨著更多基礎材料科學與制造技術的融合,微納3D打印將在構建新一代多維傳感體系中扮演不可或缺的角色,助力從感知技術到智能系統的全面躍遷。